08-25

2025當工業傳感器每秒鐘產生數百萬條數據,當生產設備可通過算法實現自主優化,當制造決策從經驗驅動轉向數據驅動 —— 裝備制造業正經歷著前所未有的智能化變革。作為連接企業頂層戰略與生產現場執行的核心紐帶,制造運營管理(MOM)系統在人工智能技術的深度賦能下,正突破傳統功能邊界,開啟從流程自動化向智能決策的全新發展階段。本文將聚焦 AI 時代 MOM 系統的三大核心發展趨勢,解析裝備制造數智化轉型的關鍵路徑。

數據架構的范式革命:從數據孤島到數字神經中樞

在制造業數字化進程中,數據始終是價值創造的核心要素。長期以來,我們常將計算能力比作推動制造業發展的引擎,而數據則是維持引擎運轉的關鍵燃料。但在傳統制造系統架構中,設備傳感器的時序數據、生產工單的事務數據、質量檢測的結構化數據、工藝文檔的非結構化數據等各類信息資產,如同散落在工廠各處的 “數據孤島”,被封閉在 PLC、SCADA、MES、QMS 等獨立系統中,彼此之間缺乏標準化的連接接口與統一的數據語義定義。

這種數據割裂狀態直接導致三大核心問題:一是數據價值密度低,跨系統數據調用需經過多層格式轉換,實時性難以保障;二是數據質量參差不齊,相同指標在不同系統中存在定義偏差,嚴重影響分析準確性;三是數據資產難以沉淀,企業長期積累的生產經驗無法通過數據化方式傳承。據“德勤制造業數字化轉型報告”顯示,超過 70% 的制造企業因數據孤島問題,未能充分發揮其數據資產的潛在價值。

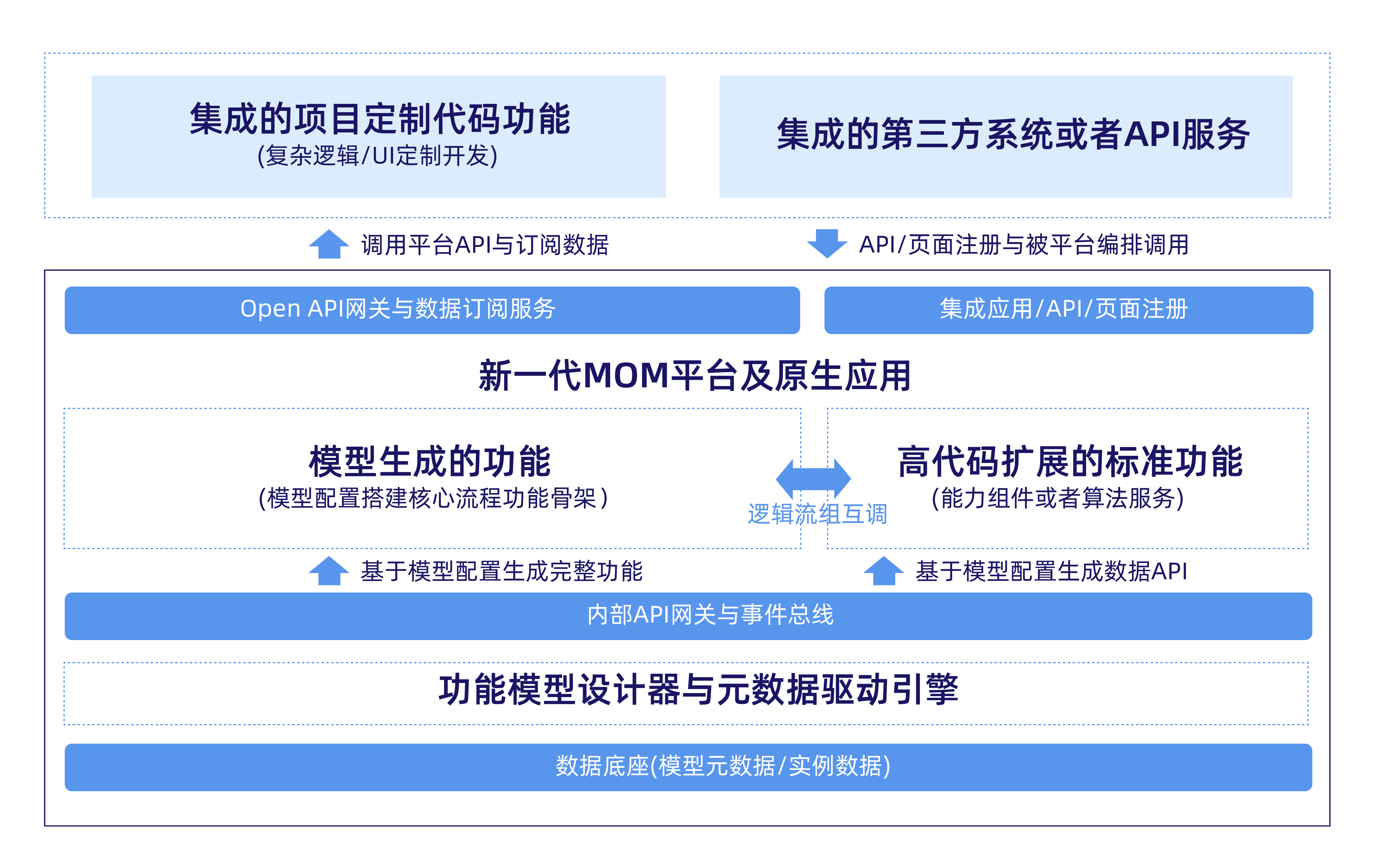

隨著 AI 技術在制造業的深度滲透,構建元數據模型驅動的統一數據底座已成為新一代 MOM 的必然選擇。這一架構變革絕非簡單的數據整合,而是對制造業 “數字神經系統” 的全面重構。在理想的系統架構中,所有數據將擁有統一的 “數字身份證”—— 通過建立覆蓋設備、物料、工藝、質量等全要素的元數據標準體系,實現數據標識唯一化、數據定義標準化、數據接口通用化。

這種統一數據底座將實現三大核心突破,深度支撐制造運營高效運轉與 AI 應用落地:

首先是模型驅動的實時數據協同,通過解構工單、工藝、設備等核心業務對象,將元數據拆解為數據規范、生產邏輯與操作視圖,依托實時數據總線與元數據驅動引擎,實現設備、物料、質量等數據與生產流程的毫秒級同步。標準化的實時數據為 AI 算法提供 “新鮮燃料”,確保 AI 在工單調度優化、實時質量檢測等場景中能基于最新生產數據高效推理。

其次是業務模型的靈活適配與 AI 兼容擴展,借助元數據設計器實現可視化配置:標準場景(如裝配巡檢)通過模型參數配置快速生成功能模塊,直接對接 AI 質檢模型;復雜工藝場景(如精密加工)通過元數據抽象封裝領域業務模型,分層支持 AI 擴展 —— 基礎規則靠模型配置適配通用 AI 算法,復雜邏輯(如多工序質量追溯)通過高代碼封裝定制化 AI 模型接口,讓數據底座既能承載標準化 AI 應用,又能兼容細分領域的深度 AI 需求。

最重要的是引擎支撐的業務與 AI 協同迭代,以元數據驅動、事件工作流和數據分析引擎為核心:工作流引擎動態編排 AI 指令執行流程,元數據引擎實時加載 AI 模型所需的工藝、設備參數,數據分析引擎基于標準化元數據輸出 AI 驅動的設備 OEE 優化、質量缺陷預警等決策。當新增 AI 應用(如設備故障預測模型)時,無需重構系統即可通過模型配置快速集成,讓 AI 能力隨制造需求敏捷落地。

開發模式的平民化浪潮:從專業開發到業務自治

回顧制造業信息化歷程,傳統制造執行系統(MES)的定制開發往往是一場 “持久戰”。一套滿足復雜工藝需求的 MES 系統,從需求調研、方案設計到編碼測試、上線運維,通常需要半年甚至更長時間才能完成。這種模式不僅帶來高昂的時間成本與資金投入,更嚴重的是系統迭代速度難以匹配制造業多品種、小批量的柔性生產需求,往往系統剛上線就已滯后于業務變化。

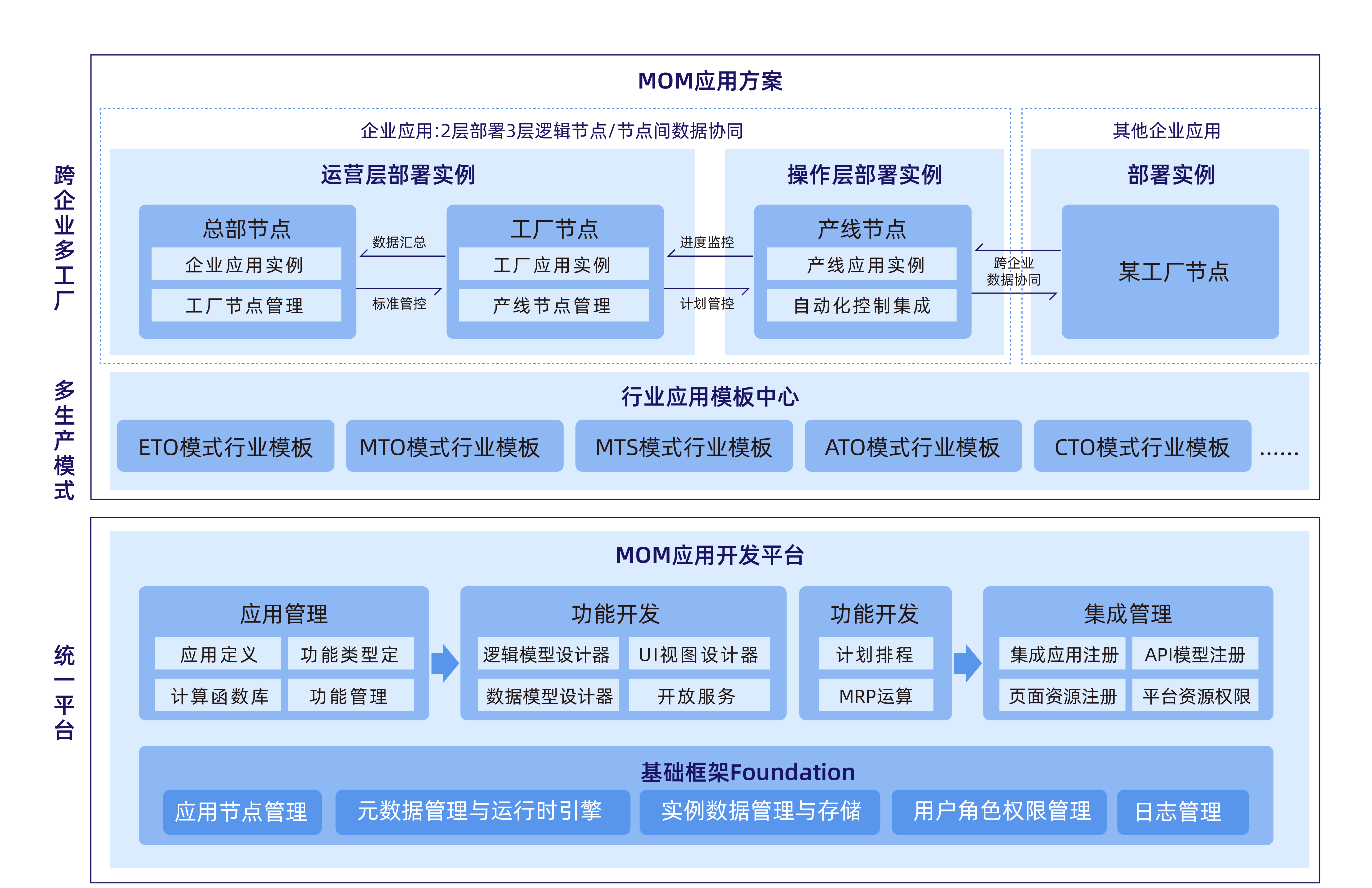

如今,低代碼 / 無代碼平臺與 AI 輔助開發的融合,正引發 MOM 系統開發模式的顛覆性變革,將傳統意義上復雜的 “編碼開發” 轉變為直觀便捷的 “業務配置”。新一代 MOM 平臺通過元數據驅動、事件工作流和數據分析引擎封裝預制模塊(如工單管理、物料追溯、設備監控等標準化組件),提供可視化拖拽式開發界面,結合內置的行業規則引擎與業務模型,這種 “引擎 + 模型” 架構實現 “功能即模型,設計即開發”,使不具備專業編程知識的工藝人員、生產管理人員能夠直接參與系統構建 —— 就像搭積木一樣,根據實際生產場景快速配置業務流程、定義數據表單、設置審批節點。

這種平民化開發模式帶來三大核心價值:一是開發效率的數量級提升,將傳統需要數月的開發周期縮短至數周甚至數天;二是業務適應性顯著增強,當生產工藝調整或訂單模式變化時,業務人員可自主修改系統配置,避免傳統 IT 開發的響應延遲;三是開發成本大幅降低,據 Gartner 測算,低代碼開發模式可使企業應用開發成本降低 40%-60%。

更具革命性的是AI 輔助設計功能的深度融合。新一代 MOM 平臺通過分析企業歷史生產數據與業務流程日志,構建業務規則挖掘模型,能夠在以下場景實現智能化開發:在物流調度規則配置中,AI 可基于歷史物料周轉數據自動推薦最優庫位分配策略;在裝配防錯邏輯設計中,系統能根據過往質量缺陷案例生成防錯校驗規則;在生產排程模塊搭建中,算法可結合設備產能、人員技能等要素自動生成排程模型。這種 “數據驅動 + 人機協同” 的開發模式,不僅大幅降低了系統構建的技術門檻,更確保了業務邏輯與實際生產需求的高度匹配。

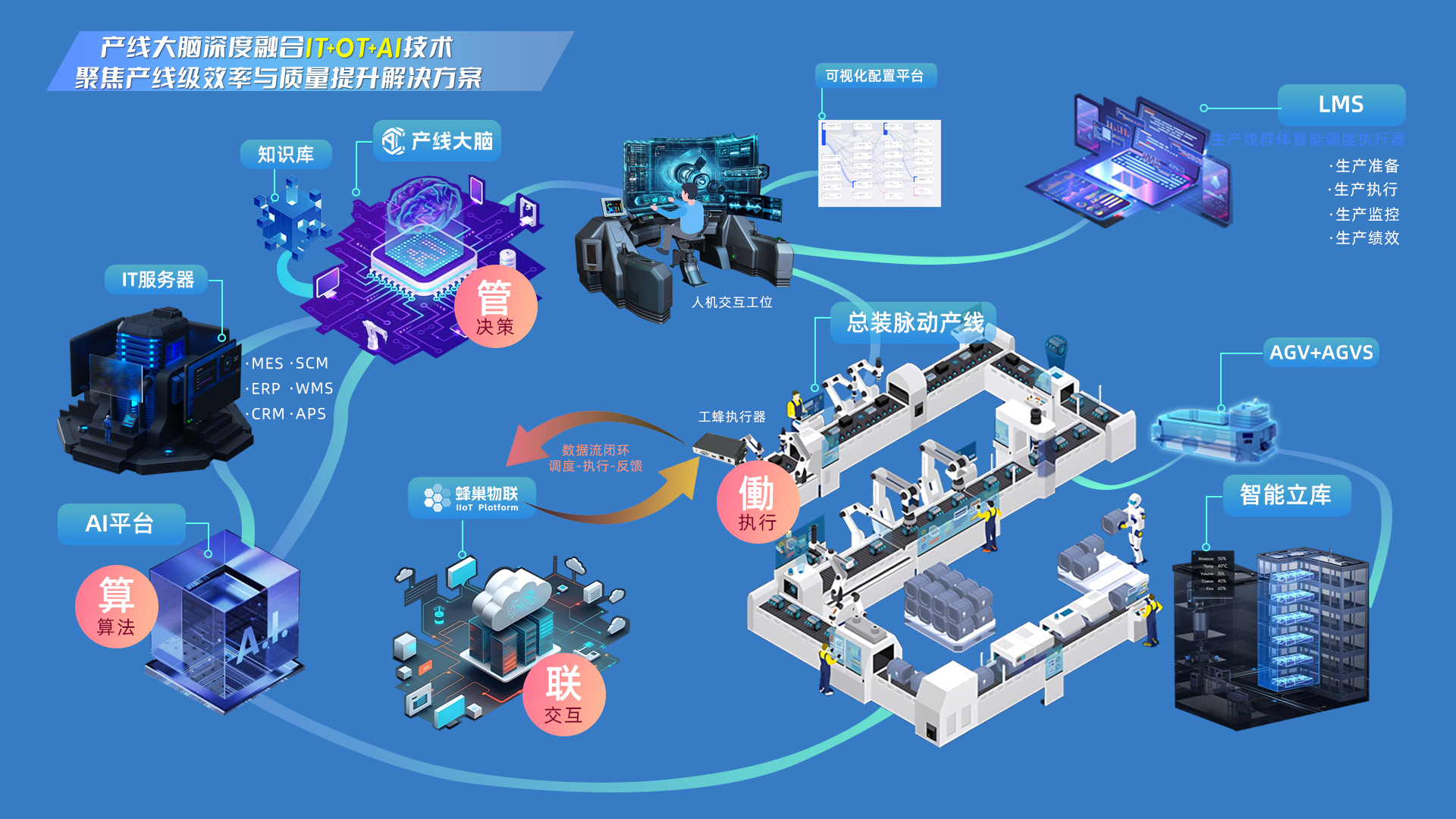

從自動化到智能化的場景穿透:構建制造知識閉環

當 MOM 系統與工業物聯網(IIoT)傳感器、數字孿生(Digital Twin)技術、增強現實(AR)等技術實現深度融合,一幅全域感知、虛實交互、智能決策的智能制造圖景正從概念走向現實。這一轉型的核心標志,是制造系統從基于固定邏輯的自動化執行,升級為基于數據與知識的智能化決策,實現生產全場景的智能穿透。

在生產過程動態優化場景中,新一代 MOM 展現出強大的智能調控能力。通過部署覆蓋生產全流程的物聯網傳感器網絡,系統可實時采集設備運行參數(溫度、壓力、振動等)、環境數據(濕度、潔凈度等)、物料狀態數據(批次、追溯信息等),并將這些數據實時映射至虛擬數字孿生體。AI 算法通過強化學習持續優化生產節拍,當檢測到某臺設備性能下降時,系統可自動調整上下游工序參數,避免生產瓶頸出現;在多品種混線生產中,智能排程算法能根據訂單優先級、設備負載、物料齊套情況等動態調整生產序列,提升設備利用率。

設備健康管理領域的智能化變革尤為顯著。傳統基于固定周期的預防性維護模式,往往導致過度維護或維護不足。新一代 MOM 通過構建設備數字孿生模型,結合振動分析、油液監測、電機電流特征提取等技術,實現設備健康狀態的實時評估;AI 故障預測算法能通過分析設備歷史故障數據與實時運行參數,精準預測故障發生概率與剩余壽命,提前觸發維修工單并推送備件需求。

這些智能化應用的背后,是行業工藝知識庫構建形成的技術護城河。制造業的核心競爭力往往沉淀在資深工藝人員的經驗與技能中,這些隱性知識難以標準化、傳承化。新一代 MOM 系統通過以下路徑構建知識閉環:首先是知識數字化,將工藝規程、操作手冊、質量標準等顯性知識轉化為結構化規則;其次是知識發現,通過數據挖掘算法從生產歷史數據中提煉隱性知識;第三是知識應用,將沉淀的知識轉化為智能決策模型,在生產過程中自動生成管控策略;最后是知識迭代,通過實際生產效果反饋持續優化知識模型,形成 “數據 - 知識 - 決策 - 反饋” 的完整閉環。

結語:AI 重塑制造運營的未來圖景

AI 技術正在重新定義制造運營管理的邊界與內涵。從統一數據底座構建實現的 “數據互聯”,到低代碼開發普惠帶來的 “業務自治”,再到全場景智能落地形成的 “知識閉環”,新一代 MOM 系統正在將 “人機結合、虛實融合” 的智能制造愿景轉化為可感知、可量化、可復制的實踐成果。

在這一變革進程中,裝備制造企業的核心競爭力將從傳統的設備、產能優勢,轉向數據資產運營能力、知識沉淀能力與智能決策能力。那些能夠率先完成 MOM 系統智能化轉型的企業,將在柔性生產、質量管控、成本優化等方面獲得顯著競爭優勢,在全球制造業新一輪產業革命中占據戰略制高點。

未來已來,在數據與算法的雙輪驅動下,制造業正加速告別傳統生產模式的桎梏,邁向真正的智能化時代。新一代 MOM 系統,正是這場變革的核心引擎,推動制造企業從 “制造大國” 向 “智造強國” 的歷史性跨越。